Blog firmowy

Techniki gięcia na prasach krawędziowych – rodzaje

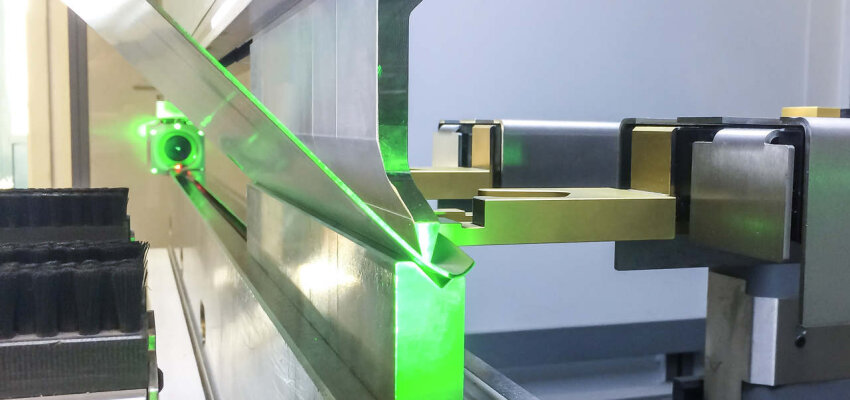

Blacha to jeden z najczęściej wykorzystywanych produktów we współczesnym przemyśle. Gięcie arkuszy metalu stanowi jeden z kluczowych etapów obróbki wielu przedmiotów, z którymi spotykamy się każdego dnia, dlatego też od pras krawędziowych oczekuje się wysokiej dokładności oraz szybkości działania. Jednakże gięcie można przeprowadzić na kilka sposobów w zależności od pożądanych rezultatów.

Na pierwszy rzut oka może się wydawać, że gięcie za pomocą prasy jest względnie prostym działaniem, jednakże w rzeczywistości podczas przezbrajania i programowania urządzenia pod uwagę brane są liczne czynniki. Długość gięcia, grubość oraz twardość obrabianego materiału to podstawowe parametry, które decydują o potrzebnej sile nacisku, podczas gdy penetracja matrycy przez stempel decyduje o uzyskanym kącie zagięcia. Obróbka wymaga użycia zróżnicowanego oprzyrządowania, odpowiedniego zaprogramowania systemu sterowania, a także wyboru najlepszej techniki gięcia na prasie krawędziowej. Podczas obróbki blachy wyróżniane są trzy metody:

- Gięcie swobodne – nazywane również gięciem w powietrzu jest najprostszym i powszechnie spotykanym sposobem obróbki blachy. Podczas procesu wykorzystywana jest zazwyczaj matryca w kształcie litery V, do której – za pośrednictwem stempla – dociśnięty zostaje arkusz metalu. W efekcie blacha styka się w trzech punktach z oprzyrządowaniem prasy – w dwóch miejscach z matrycą oraz w jednym punkcie ze stemplem. Kąt gięcia zależy od głębokości penetracji matrycy przez stempel, przy czym zazwyczaj proces zakłada większe przesunięcie stempla (nadmierne gięcie), niż jest to wymagane do osiągnięcia konkretnego kąta. Związane jest to z zachowaniem sprężystości przez obrabiany materiał, przez co, po wycofaniu belki gnącej, blacha odkształca się i próbuje powrócić do pierwotnego kształtu. W tym wypadku głębsze gięcie na prasie krawędziowej pozwala na uzyskanie pożądanego kąta pomimo sprężystości blachy. Gięcie swobodne wymaga mniejszej siły w porównaniu do innych metod, co pozwala obrabiać nawet grubsze materiały. Kolejną zaletą tego rozwiązania jest uzyskanie różnych kątów gięcia przy wykorzystaniu tych samych narzędzi. Jako że materiał nie jest dociskany ściśle do matrycy, nie ma konieczności przezbrajania prasy krawędziowej, aby przygotować ją do pracy z innymi elementami. Jednocześnie niezbędnym wymogiem jest wykorzystanie maszyny o dużej precyzji, aby dobrać odpowiednią głębokość gięcia i zrekompensować sprężystość powrotną obrabianej blachy.

- Wytłaczanie – nazywane również gięciem na dobijanie to proces, podczas którego stempel, blacha oraz matryca są do siebie ściśle dociśnięte przez belkę gnącą. Metoda ta pozwala na uzyskanie konkretnego kąta poprzez stałe odkształcenie arkusza. W przeciwieństwie do gięcia swobodnego sprężystość powrotna jest praktycznie w całości wyeliminowana, przez co ta technika jest preferowana w przypadku wykonywania precyzyjnych gięć – wytłaczanie jest najczęściej stosowane podczas formowania elementów pod kątem 90 stopni. Aby przeprowadzić bezpieczne gięcie na dobijanie zarówno stempel, jak i matryca muszą do siebie ściśle pasować, przez co prasę należy przezbroić, jeżeli zachodzi konieczność obróbki innych elementów. W przypadku wytłaczania potrzebna jest również większa siła niż w przypadku gięcia swobodnego.

- Zapłaszczanie, zagniatanie i zawijanie – pomimo różnych nazw metody te mają podobny cel: zwiększenie sztywności blachy, zabezpieczenie krawędzi oraz eliminacja ostrych punktów. Obróbka tą techniką przebiega zwykle dwuetapowo i wykorzystuje gięcie swobodne, aby wstępnie zagiąć blachę. Następnie arkusz jest obrabiany z użyciem specjalnych stempli oraz matryc, przeznaczonych do zagniatania i zapłaszczania. Podobnie jak w przypadku gięcia na dobijanie, także i ta metoda wymaga większej siły docisku, niż wariant swobodny. Ze względu na różnice podczas zagniatania niezbędna jest konsultacja z tabelą nacisku, gdyż różnice w potrzebnej sile nacisku są na tyle duże, iż w niektórych wypadkach wymagają użycia znacznie mocniejszej prasy krawędziowej.

Przeczytaj także: Zalety i wady obróbki CNC. Dlaczego warto?

Gięcie na prasie krawędziowej metody

Na pierwszy rzut oka może się wydawać, że gięcie za pomocą prasy jest względnie prostym działaniem, jednakże w rzeczywistości podczas przezbrajania i programowania urządzenia pod uwagę brane są liczne czynniki. Długość gięcia, grubość oraz twardość obrabianego materiału to podstawowe parametry, które decydują o potrzebnej sile nacisku, podczas gdy penetracja matrycy przez stempel decyduje o uzyskanym kącie zagięcia. Obróbka wymaga użycia zróżnicowanego oprzyrządowania, odpowiedniego zaprogramowania systemu sterowania, a także wyboru najlepszej techniki gięcia na prasie krawędziowej. Podczas obróbki blachy wyróżniane są trzy metody:

- Gięcie swobodne – nazywane również gięciem w powietrzu jest najprostszym i powszechnie spotykanym sposobem obróbki blachy. Podczas procesu wykorzystywana jest zazwyczaj matryca w kształcie litery V, do której – za pośrednictwem stempla – dociśnięty zostaje arkusz metalu. W efekcie blacha styka się w trzech punktach z oprzyrządowaniem prasy – w dwóch miejscach z matrycą oraz w jednym punkcie ze stemplem. Kąt gięcia zależy od głębokości penetracji matrycy przez stempel, przy czym zazwyczaj proces zakłada większe przesunięcie stempla (nadmierne gięcie), niż jest to wymagane do osiągnięcia konkretnego kąta. Związane jest to z zachowaniem sprężystości przez obrabiany materiał, przez co, po wycofaniu belki gnącej, blacha odkształca się i próbuje powrócić do pierwotnego kształtu. W tym wypadku głębsze gięcie na prasie krawędziowej pozwala na uzyskanie pożądanego kąta pomimo sprężystości blachy. Gięcie swobodne wymaga mniejszej siły w porównaniu do innych metod, co pozwala obrabiać nawet grubsze materiały. Kolejną zaletą tego rozwiązania jest uzyskanie różnych kątów gięcia przy wykorzystaniu tych samych narzędzi. Jako że materiał nie jest dociskany ściśle do matrycy, nie ma konieczności przezbrajania prasy krawędziowej, aby przygotować ją do pracy z innymi elementami. Jednocześnie niezbędnym wymogiem jest wykorzystanie maszyny o dużej precyzji, aby dobrać odpowiednią głębokość gięcia i zrekompensować sprężystość powrotną obrabianej blachy.

- Wytłaczanie – nazywane również gięciem na dobijanie to proces, podczas którego stempel, blacha oraz matryca są do siebie ściśle dociśnięte przez belkę gnącą. Metoda ta pozwala na uzyskanie konkretnego kąta poprzez stałe odkształcenie arkusza. W przeciwieństwie do gięcia swobodnego sprężystość powrotna jest praktycznie w całości wyeliminowana, przez co ta technika jest preferowana w przypadku wykonywania precyzyjnych gięć – wytłaczanie jest najczęściej stosowane podczas formowania elementów pod kątem 90 stopni. Aby przeprowadzić bezpieczne gięcie na dobijanie zarówno stempel, jak i matryca muszą do siebie ściśle pasować, przez co prasę należy przezbroić, jeżeli zachodzi konieczność obróbki innych elementów. W przypadku wytłaczania potrzebna jest również większa siła niż w przypadku gięcia swobodnego.

- Zapłaszczanie, zagniatanie i zawijanie – pomimo różnych nazw metody te mają podobny cel: zwiększenie sztywności blachy, zabezpieczenie krawędzi oraz eliminacja ostrych punktów. Obróbka tą techniką przebiega zwykle dwuetapowo i wykorzystuje gięcie swobodne, aby wstępnie zagiąć blachę. Następnie arkusz jest obrabiany z użyciem specjalnych stempli oraz matryc, przeznaczonych do zagniatania i zapłaszczania. Podobnie jak w przypadku gięcia na dobijanie, także i ta metoda wymaga większej siły docisku, niż wariant swobodny. Ze względu na różnice podczas zagniatania niezbędna jest konsultacja z tabelą nacisku, gdyż różnice w potrzebnej sile nacisku są na tyle duże, iż w niektórych wypadkach wymagają użycia znacznie mocniejszej prasy krawędziowej.

Przeczytaj także: Zalety i wady obróbki CNC. Dlaczego warto?